“以前靠老師傅‘聽聲音、摸溫度’判斷設備狀態,現在一個小傳感器就能‘未病先治’!”在選煤公司文家坡選煤廠車間,技術員指著新安裝的溫振傳感儀說道。近日,該廠通過智能化改造實現設備健康監測升級,僅用一枚巴掌大的傳感器,便將一起軸承磨損隱患“掐滅”在萌芽狀態,避免直接損失約3萬元。

告別“望聞問切”,精準監測防患未然

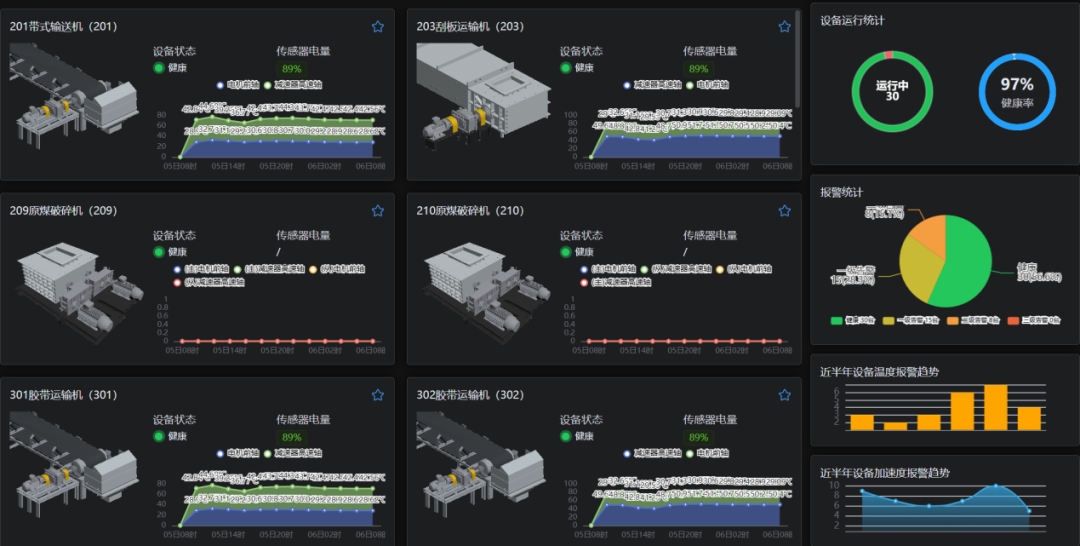

在以往的設備巡檢中,設備的隱患只憑借職工每兩小時一次的手動檢測,手持儀器逐個點位測量溫度、振動值,再憑經驗對比閾值,不僅耗時費力,更存在著誤判的概率。經過智能化改造后,溫振傳感儀實時采集振動頻率、溫度變化等數據,通過AI算法自動比對健康閾值。在一次日常工作中,智能系統提前3天預警210#原煤破碎機電機前軸的異常振動信號,精準定位了軸承配合間隙異常問題,拆解檢修證實軸承內套已出現早期裂紋,這一肉眼難以察覺的隱患被及時排除,避免了可能引發的軸體斷裂重大事故。

告別“大拆大檢”,精準運維降本增效

面對降本增效要求,文家坡選煤廠將“緊日子”過出了新內涵。過去預防性維修需按固定周期“大拆大檢”,既浪費人力又易造成過度維護。溫振傳感系統將巡檢模式優化,人工巡檢頻次從每班4次壓縮至2次,3名巡檢工從重復性巡檢勞動中釋放,專注于工藝優化等增值工作。通過精準的狀態監測避免“小病拖成大病”的額外支出,年預防性維修費用顯著降低,備件庫存周轉率提升20%。同時設備突發故障率從每月1.7次降至0.5次,構建起“預防為主”的安全管理新體系。

告別“經驗依賴”,數據驅動重構生態

智能化改造的價值不僅在于止損,更在創造增量。溫振系統積累的10萬余條振動頻譜數據,正在重構選煤廠的運維生態,也在反哺設備選型與供應商評價體系。通過分析不同工況下的設備健康曲線,技術人員可以提前預知設備工況,單臺設備年維護成本節省5萬元。基于壽命預測算法,備品備件管理從“周期備貨”轉向“精準補貨”,庫存周轉率提升40%,實現資金使用效率的顯著優化。

目前,溫振傳感系統已覆蓋全廠關鍵設備,其衍生出的智能診斷報告成為設備管理的重要依據。下一步,文家坡選煤廠計劃將振動數據與能耗、產量等指標聯動分析,讓更多“沉默的數據”開口說話。(任騰越)

財務共享平臺

財務共享平臺 OA辦公平臺

OA辦公平臺 采編發投稿平臺

采編發投稿平臺 公司首頁

公司首頁 公司概況

公司概況 新聞資訊

新聞資訊 媒體聚焦

媒體聚焦 企業文化

企業文化 員工園地

員工園地 專題專欄

專題專欄

友情鏈接:

友情鏈接:

陜公網安備 61019402000012號

陜公網安備 61019402000012號